成為您可信賴的合金解決方案供應商

自由鍛件的結構有幾個部分,看完你就知道了[最新更新]

發布時間:

2025-05-19 16:25

來源:

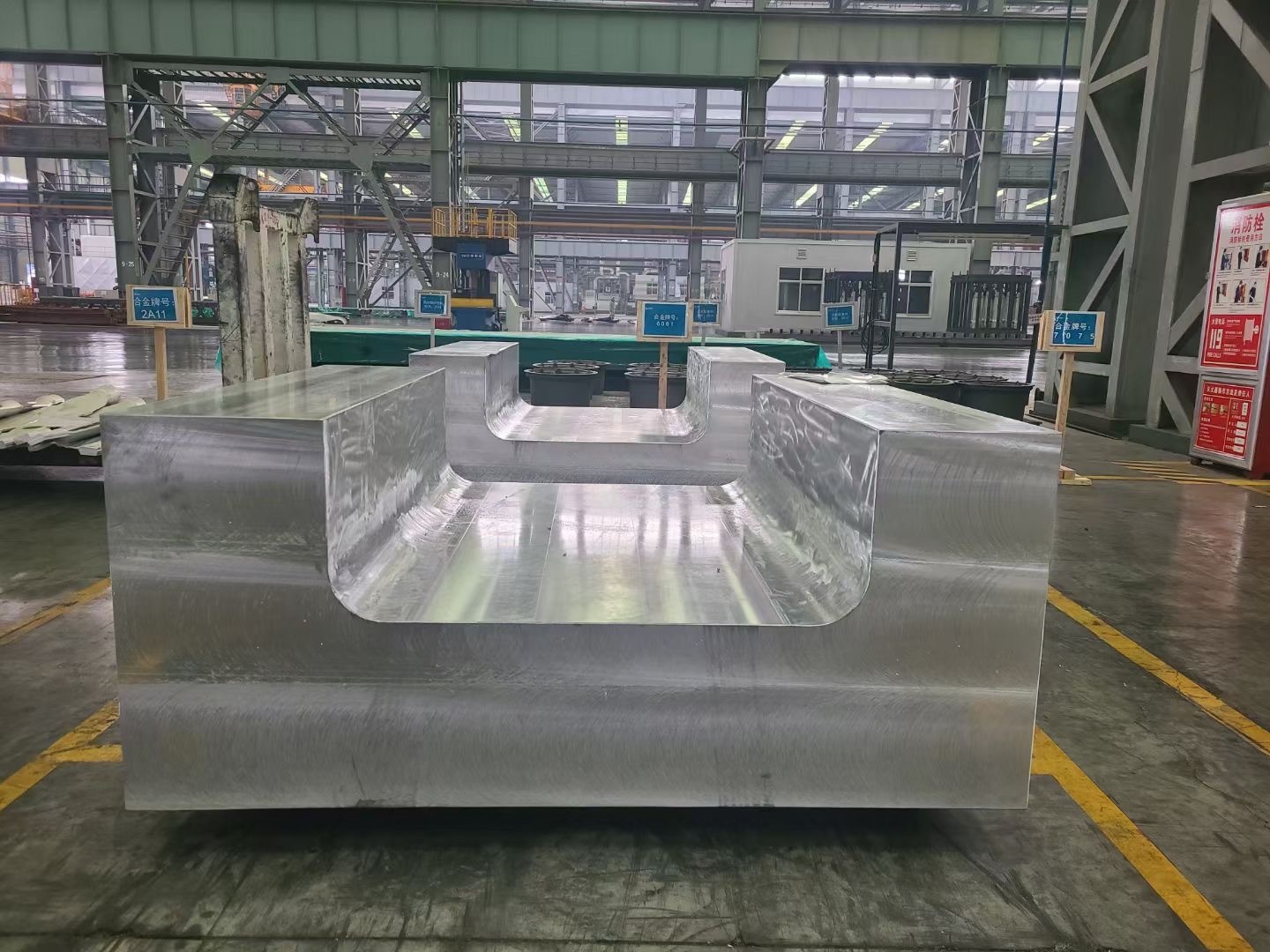

自由鍛件的結構有幾個部分,在重型機械制造與航空航天領域,自由鍛件承載著關鍵零部件的力學性能使命。某風電主軸斷裂事故分析報告顯示,42%的失效案例源于鍛件內部結構缺陷,而這些問題往往在鍛造階段就已埋下隱患。自由鍛件并非簡單的金屬成型,其結構是由鍛造工藝與材料科學精密耦合的產物。從鍛坯的初始形態到成品的微觀組織,每個結構單元都在傳遞著力的密碼,今天上海鍛件廠家就帶大家來了解自由鍛件的結構有幾個部分。

一、鍛坯幾何體:力量的原始載體

自由鍛件的結構根基始于經過精確計算的鍛坯設計。鍛坯的長徑比通常控制在1.5-3.0之間,過大的截面突變會導致金屬流動紊亂。某汽輪機轉子鍛造案例表明,將臺階過渡角從90°優化至120°后,內部裂紋發生率降低67%。大型軸類件的鍛坯直徑誤差需控制在±1.5%以內,直徑800mm以上的鍛件更要考慮溫度梯度引起的尺寸回彈。精密鍛造時,坯料體積計算需預留8%-12%的燒損補償量,這對鈦合金等貴重材料尤為重要。

二、鍛造流線:力學性能的DNA

金屬在鍛造過程中形成的纖維狀組織,是決定零件抗疲勞性能的關鍵。流線走向應與主應力方向夾角小于30°,某航空起落架鍛件通過優化拔長工藝,使流線與主承力方向偏差從45°降至18%,疲勞壽命提升3.2倍。在復雜鍛件中,要避免流線出現截斷或渦旋現象,曲軸鍛造成型時采用"三鐓三拔"工藝,可使流線連續度達到92%以上。鋁合金鍛件的流線間距需控制在0.05-0.2mm,過密會導致各向異性加劇。

三、加工余量:精度與成本的平衡點

自由鍛件的余量設計是工藝智慧的集中體現。直徑500mm以下的碳鋼鍛件,單邊余量通常為3-5mm;高溫合金因切削困難,余量需放大至8-10mm。某核電壓力容器法蘭鍛造時,通過有限元模擬將余量從12mm縮減至7mm,節省材料成本23%。異形鍛件的非對稱余量設計更為復雜,渦輪盤鍛件的輪緣余量要比輪轂多30%,以補償不均勻變形。數字化檢測技術的應用,使余量公差帶從±1.5mm壓縮到±0.8mm。

四、模鍛斜度:金屬流動的導向標

自由鍛雖無固定模具,但鍛打時的自然斜度對成型質量至關重要。錘上鍛造的拔長斜度宜保持在7°-15°,過小的斜度會引發折疊缺陷。某船用曲軸鍛造時,將中間段的拔模斜度從10°調整為7°,使金屬填充率從78%提升至92%。臺階過渡處的斜度設計需遵循"前緩后陡"原則,齒輪坯鍛造成型時,齒圈部位的起模斜度要比軸身大3°-5°。鈦合金等難變形材料鍛造時,斜度值需增加20%以上。

五、圓角半徑:應力集中的消解器

自由鍛件轉角處的圓角半徑是阻止裂紋萌生的第一道防線。軸類件臺階過渡圓角半徑應大于截面高度差的1/5,某水輪機主軸在將R角從12mm增至20mm后,應力集中系數降低40%。復雜鍛件的內圓角半徑需大于外圓角,箱體類鍛件內腔R角通常取壁厚的0.4-0.6倍。高溫鍛造時要考慮金屬冷卻收縮的影響,直徑1000mm以上的鍛件,實際成型R角需比設計值大8%-12%。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環保、醫療等高端領域應用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發、生產和銷售。

在智能制造時代,自由鍛件的結構設計正從經驗驅動轉向數據驅動。通過建立鍛造過程數字孿生模型,工程師可以實時優化金屬流動路徑,使纖維組織控制精度提升60%以上。《航空鋁環形鍛造加工要求有哪些,鋁鍛件廠家解答【實時更新】》

自由鍛件