成為您可信賴的合金解決方案供應商

自由鍛造適用范圍是什么,看完你就知道了[鍛造知識]

發布時間:

2025-05-22 16:13

來源:

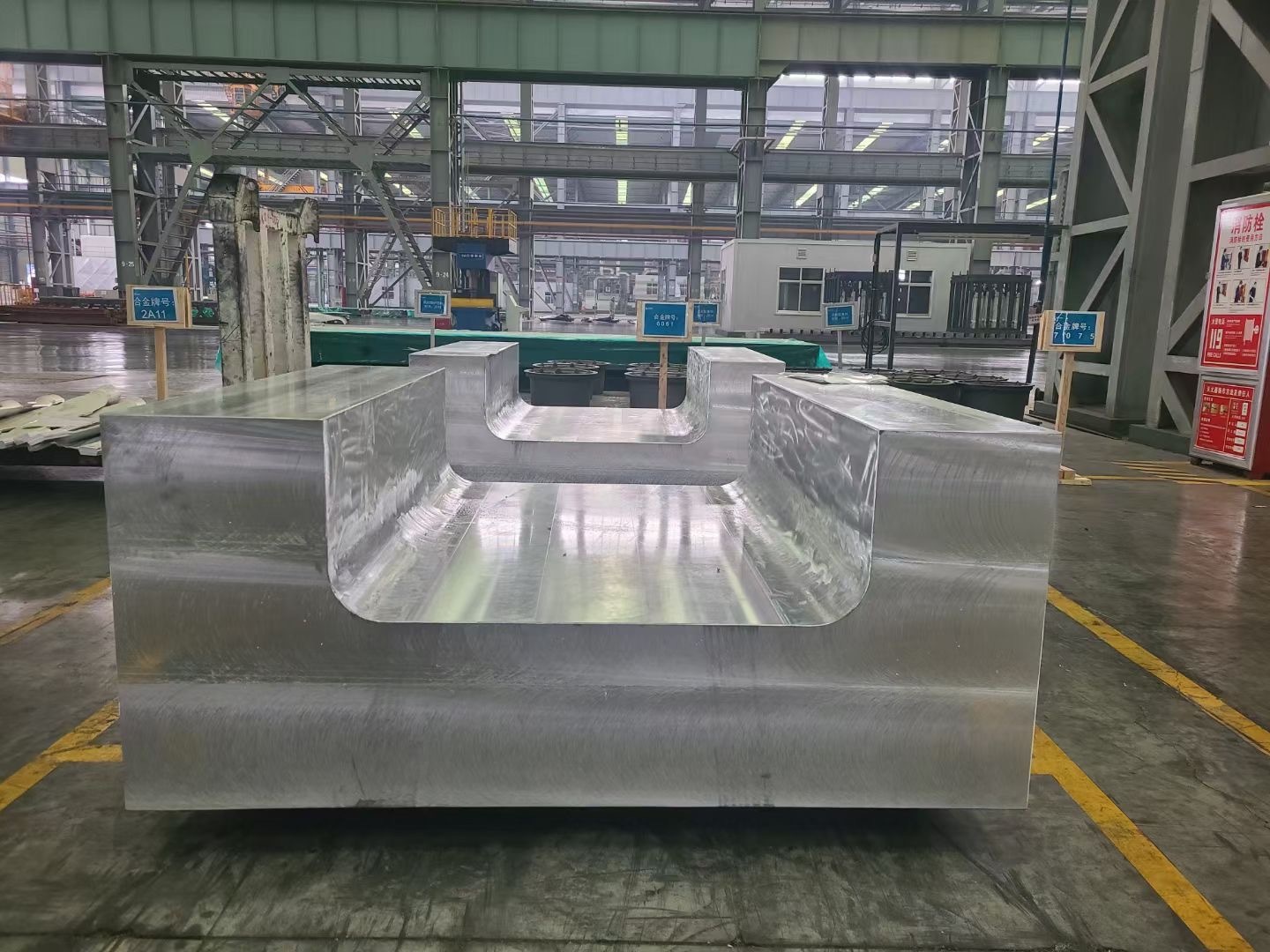

自由鍛造適用范圍是什么,自由鍛造作為人類最古老的金屬成形工藝之一,至今仍在現代工業中占據重要地位。這種通過錘擊或壓力使金屬坯料在上下砧面間自由塑性變形的技術,憑借其靈活性和高材料利用率,成為許多關鍵領域不可替代的加工手段。但在現代化精密制造技術蓬勃發展的今天,自由鍛造究竟適用于哪些場景?其不可替代性體現在何處,今天上海鍛造廠家就帶大家來了解自由鍛造適用范圍是什么。

一、材料特性決定的首 選場景

自由鍛造對難變形金屬的處理能力是其核心優勢。在航空航天領域,鈦合金、高溫合金等特種材料因強度高、耐腐蝕性強被廣泛使用,但這些材料在機械加工時容易產生硬化現象。例如飛機發動機渦輪盤采用的Inconel 718高溫合金,通過自由鍛造可實現纖維流線的完整保留,相比鑄造工藝,其疲勞壽命提升超過40%。核電設備中的壓力容器鋼(如SA508Gr.3Cl.2),通過自由鍛造獲得的均勻晶粒結構,可使抗中子輻照脆化能力提高3倍以上。

軍工裝備制造中,裝甲鋼板的抗彈性能直接取決于鍛造形成的致密組織。實驗數據顯示,經自由鍛造的均質裝甲鋼板,其V形缺口沖擊韌性值可達鑄造件的2.5倍。在醫療器械領域,外科植入用鈦合金(如Ti-6Al-4V)的自由鍛件,因其無孔隙缺陷的特性,使人工關節的使用壽命延長至15-20年。

二、特殊工件形態的成形需求

對于軸類、環類、盤類等具有旋轉對稱特征的零件,自由鍛造展現出獨特優勢。船舶用大型曲軸的整體鍛造,可通過多向拔長工藝實現主頸、曲柄臂的一體成形,相比分段焊接結構,整體強度提升60%以上。直徑超過5米的風電主軸軸承環,采用馬杠擴孔鍛造技術,可避免焊接接頭的應力集中問題。

在超大型工件加工方面,自由鍛造更是無可替代。三峽水輪機主軸重量達150噸,采用萬噸級液壓機進行多火次鍛造,成功實現直徑2.5米、長度10米的整體成形。這種巨型鍛件的生產周期雖長達6-8個月,但其內部質量完全滿足百年使用壽命要求。

三、特殊行業的質量標準要求

航空航天領域對零部件的可靠性要求近乎苛刻。波音787起落架采用的300M超高強度鋼鍛件,經自由鍛造后抗拉強度達到1960MPa,同時保持8%的延伸率。這種強度與韌性的完美結合,只有通過精確控制的鍛造比(通常要求≥4)才能實現。在能源裝備行業,超臨界機組轉子鍛件需要承受650℃高溫和3000rpm轉速,自由鍛造形成的連續流線組織,可有效避免應力腐蝕開裂。

模具制造業中,H13熱作模具鋼經自由鍛造后碳化物分布均勻度提升70%,使壓鑄模具壽命突破10萬次。即便是新興的3D打印技術,其使用的工具鋼基板仍需通過自由鍛造進行組織致密化預處理,否則打印層間易出現微裂紋缺陷。

四、技術局限與發展方向

自由鍛造并非萬能工藝,其局限性主要體現在形狀復雜度與成本控制方面。對于具有復雜內腔或精細齒形的零件,模鍛或機械加工更具優勢。當前行業正通過智能化改造提升競爭力,采用數值模擬技術可將鍛造火次減少30%,紅外測溫與液壓機聯動系統使能耗降低25%。在高鐵制動盤等新領域,自由鍛造正與軋制技術結合,開發出性能更優的復合工藝。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環保、醫療等高端領域應用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發、生產和銷售。

站在先進制造技術的交叉口,自由鍛造以其獨特的材料改性能力持續煥發生機。從萬匹馬力柴油機的曲軸到空間站對接機構的核心部件,這項傳承千年的技藝仍在書寫新的工業傳奇。《高溫合金鍛造流程有哪些,三分鐘了解本篇內容[行業百科]》

自由鍛造