成為您可信賴(lài)的合金解決方案供應(yīng)商

新聞與媒體

NEWS

自由鍛造和模型鍛造有哪些區(qū)別,看完你就知道了[最新更新]

發(fā)布時(shí)間:

2025-05-23 16:27

來(lái)源:

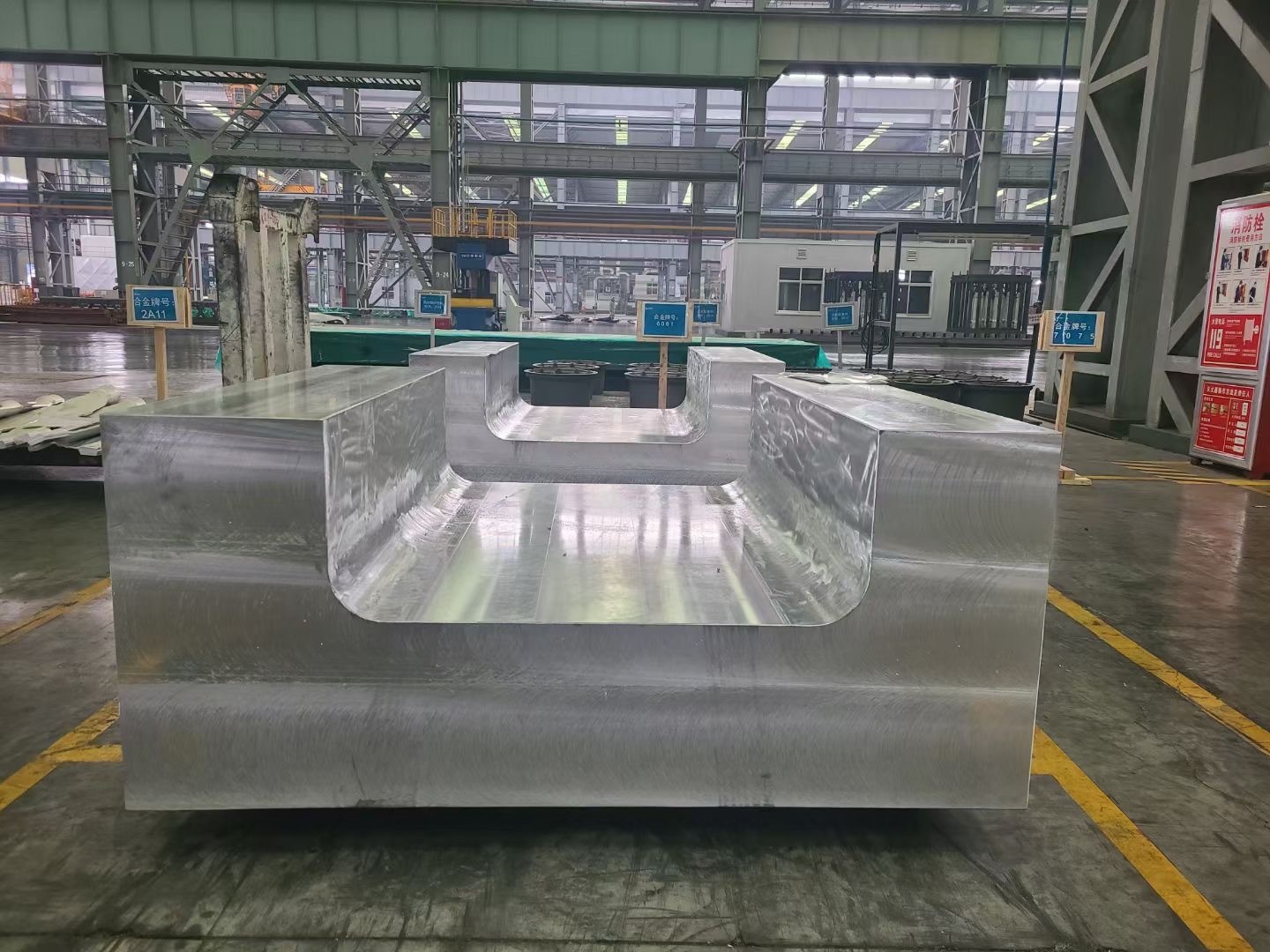

自由鍛造和模型鍛造有哪些區(qū)別,在重型機(jī)械制造車(chē)間里,熾熱的鋼坯在鍛錘下逐漸成型,這種場(chǎng)景每天都在重復(fù)上演。自由鍛造與模型鍛造作為兩種主流鍛造工藝,支撐著從航空發(fā)動(dòng)機(jī)葉片到汽車(chē)曲軸的制造需求。但面對(duì)具體生產(chǎn)需求時(shí),如何選擇適配的鍛造方式?其工藝特性、成本結(jié)構(gòu)與技術(shù)邊界的差異,往往決定著最終產(chǎn)品的性能與經(jīng)濟(jì)性,今天上海鍛造廠家就帶大家來(lái)了解自由鍛造和模型鍛造有哪些區(qū)別。

一、工藝原理的本質(zhì)分野

自由鍛造的核心在于"自由變形",金屬坯料在砧鐵間通過(guò)沖擊力或壓力產(chǎn)生塑性流動(dòng),可實(shí)現(xiàn)的變形量可達(dá)70%以上。這種工藝特別適合處理異形截面工件,例如某航空企業(yè)鍛造的鈦合金壓氣機(jī)盤(pán),通過(guò)多向鐓粗與拔長(zhǎng)工藝,實(shí)現(xiàn)了復(fù)雜流線(xiàn)組織的構(gòu)建。

模型鍛造則依賴(lài)預(yù)制模具約束金屬流動(dòng),變形量通常控制在30%-50%區(qū)間。在汽車(chē)半軸生產(chǎn)中,模具的型腔精度(±0.05mm)直接決定產(chǎn)品尺寸公差,其鍛造效率比自由鍛造提升3-5倍。但模具成本占生產(chǎn)總成本的40%-60%,形成顯著的資金門(mén)檻。

二、設(shè)備與能效的對(duì)比維度

自由鍛造設(shè)備以液壓機(jī)與鍛錘為主,萬(wàn)噸級(jí)液壓機(jī)可提供穩(wěn)定成型力,但能量轉(zhuǎn)換效率僅35%-45%。某鋼廠數(shù)據(jù)顯示,鍛造同樣規(guī)格的齒輪毛坯,自由鍛造能耗比模型鍛造高2.3倍。但自由鍛造無(wú)需模具開(kāi)發(fā)費(fèi)用,單件生產(chǎn)成本低于模型鍛造的60%。

模型鍛造需配套熱模鍛壓力機(jī),其滑塊行程次數(shù)可達(dá)120次/分鐘,配合自動(dòng)化送料系統(tǒng),使噸鋼生產(chǎn)節(jié)拍縮短至45秒。在曲軸生產(chǎn)線(xiàn)上,模鍛件的材料利用率達(dá)85%,而自由鍛造僅為65%-70%。但模具制造周期長(zhǎng)達(dá)4-6周,且修復(fù)成本高昂,更適合大批量生產(chǎn)。

三、材料性能的塑造差異

自由鍛造的動(dòng)態(tài)再結(jié)晶過(guò)程更充分,能消除鑄態(tài)組織缺陷。某核電鍛件采用自由鍛造工藝,使奧氏體不銹鋼的晶粒度細(xì)化至ASTM 5級(jí),蠕變強(qiáng)度提升25%。但自由鍛件的表面粗糙度(Ra6.3-12.5μm)較模鍛件(Ra1.6-3.2μm)差,需增加后續(xù)機(jī)加工量。

模型鍛造通過(guò)模具冷卻系統(tǒng)可實(shí)現(xiàn)控制冷卻,某鋁合金輪轂?zāi)e懠ㄟ^(guò)梯度冷卻工藝,使抗拉強(qiáng)度提升18%,疲勞壽命延長(zhǎng)3倍。但模具溫度場(chǎng)的不均勻性可能導(dǎo)致微觀組織差異,在復(fù)雜形狀鍛件中易產(chǎn)生折疊缺陷。

四、應(yīng)用場(chǎng)景的技術(shù)適配

在電力裝備領(lǐng)域,自由鍛造占據(jù)主導(dǎo)地位。某百萬(wàn)千瓦機(jī)組汽輪機(jī)轉(zhuǎn)子,通過(guò)多火次鐓粗-拔長(zhǎng)工藝,實(shí)現(xiàn)直徑1.2米、長(zhǎng)度4米的整體成型,其偏心度控制在0.08mm以?xún)?nèi)。而模鍛工藝受限于模具尺寸,通常用于小型精密部件,如燃?xì)廨啓C(jī)葉片的葉根槽加工。

汽車(chē)工業(yè)是模鍛工藝的主戰(zhàn)場(chǎng)。某車(chē)企的差速器齒輪模鍛生產(chǎn)線(xiàn),采用多工位溫鍛技術(shù),使齒面硬度達(dá)到HRC60,加工余量減少70%。但在新能源汽車(chē)電機(jī)殼體制造中,自由鍛造的柔性?xún)?yōu)勢(shì)凸顯,某企業(yè)通過(guò)局部加載工藝,成功鍛造出壁厚不均的異形殼體。

五、經(jīng)濟(jì)性與技術(shù)演進(jìn)趨勢(shì)

自由鍛造的初始投資僅為模鍛的1/3,但單件成本隨產(chǎn)量增加顯著上升。經(jīng)濟(jì)分析顯示,年產(chǎn)量低于3000件的工件,自由鍛造更具成本優(yōu)勢(shì);超過(guò)1萬(wàn)件則應(yīng)選擇模鍛。當(dāng)前行業(yè)正通過(guò)柔性模鍛技術(shù)突破邊界,某企業(yè)開(kāi)發(fā)的可重構(gòu)模具系統(tǒng),使模鍛小批量生產(chǎn)成本降低40%。

數(shù)字化技術(shù)正在重塑工藝選擇標(biāo)準(zhǔn)。數(shù)字孿生系統(tǒng)可模擬不同鍛造方式的微觀組織演變,幫助決策者評(píng)估質(zhì)量與成本平衡點(diǎn)。在航天領(lǐng)域,增材制造與自由鍛造的結(jié)合,已實(shí)現(xiàn)復(fù)雜空心葉片的一體化成型,材料利用率從傳統(tǒng)模鍛的35%提升至68%。

上海蒂慕科特種合金有限公司成立于2013年,主要從事于石化、核電、航空、航天、軍工、船舶、環(huán)保、醫(yī)療等高端領(lǐng)域應(yīng)用的高溫合金、耐蝕合金、精密合金、鈦合金、鎢合金、特種不銹鋼等高性能合金材料的研發(fā)、生產(chǎn)和銷(xiāo)售。

自由鍛造與模型鍛造的本質(zhì)差異,在于"形"與"效"的博弈——前者追求工藝適應(yīng)性,后者側(cè)重生產(chǎn)經(jīng)濟(jì)性。當(dāng)增材制造開(kāi)始替代傳統(tǒng)模具,當(dāng)智能傳感技術(shù)實(shí)時(shí)優(yōu)化鍛造參數(shù),兩者的界限正在模糊。《銅合金鍛件標(biāo)準(zhǔn)有哪些,看完你就知道了[最新更新]》

自由鍛造